Maintenance prédictive : comment la mettre en place ?

Qu'est-ce que la maintenance prédictive ?

La maintenance prédictive, autrement appelée maintenance prévisionnelle, est une technique de maintenance industrielle qui consiste à utiliser différents outils et techniques pour surveiller l’état des machines d’une usine. Il s’agit, grâce à ce processus, de prévoir les pannes et problèmes qui peuvent menacer le bon fonctionnement de toute une chaîne de production et d’identifier les symptômes d’usure et autres défaillances.

L’objectif affiché est d’éviter les remplacements inutiles de pièces détachées à intervalles réguliers et, in fine, de gagner en rentabilité. Ces remplacements entraînent en effet des dépenses inutiles de maintenance préventive.

En bref, la maintenance prédictive permet de vérifier avec précision si les machines ou les pièces qui les composent présentent des signes alarmants d’usure voire de défaillance.

Pourquoi la maintenance prédictive est incontournable

Au cours de ces dernières années, cette forme de maintenance industrielle s’est imposée dans les usines, puisque les équipes ont très rapidement compris qu’elles pourraient, grâce à elle, réduire les pannes, éviter les imprévus et anticiper le moindre arrêt de production. Il est en effet impératif de délivrer le résultat attendu pour satisfaire la demande du client et lui fournir un service de qualité, dans les délais impartis.

L’une des problématiques récurrentes est bien souvent l’excédent de stock. En effet, si les équipes de maintenance industrielle n’ont pas connaissance de la fiabilité de leurs machines, elles sont dans l’obligation de conserver des stocks très conséquents pour assurer une surproduction et ainsi amortir la moindre panne. Cela a pour conséquence d’engendrer énormément de gaspillages et de déchets industriels, qui sont un véritable frein pour toute entreprise.

Plus concrètement, cette forme de maintenance industrielle va permettre de gagner en fiabilité et de surveiller le plus précisément possible les performances des machines. Les problèmes imminents sont détectés et résolus, si bien que les équipes en charge peuvent procéder aux réparations et remplacements avant que les pannes ne surviennent ou n’entraînent de problèmes plus graves ou coûteux.

À LIRE AUSSITout savoir sur l'industrie 4.0

Les outils de maintenance prédictive

Certains outils vont vous aider à optimiser votre maintenance industrielle : vous pouvez alors décider de charger vos équipes en interne de les mettre en place, ou missionner un tiers spécialisé. Ils vont vous permettre d’assurer une surveillance régulière de la santé de vos équipements, lesquels fonctionneront par ailleurs à capacité normale, ce qui signifie qu’ils n’interféreront pas avec vos calendriers de production.

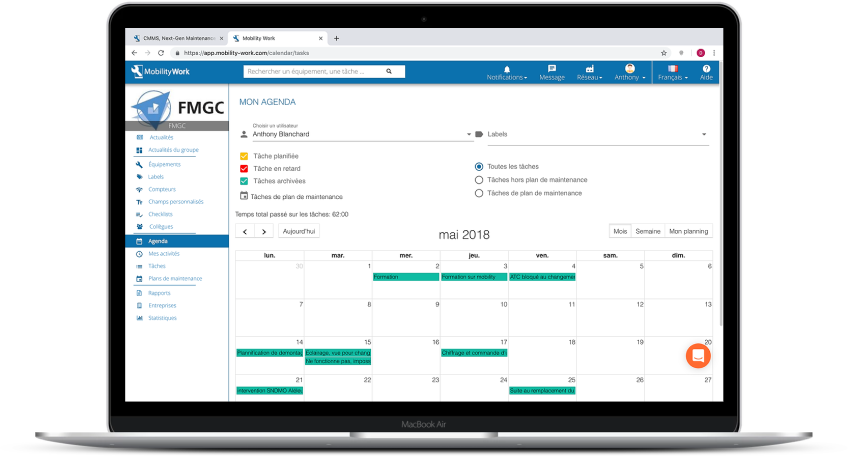

Avec le logiciel de GMAO Mobility Work, les équipes de maintenance organisent leur journée de travail grâce au calendrier

Découvrez ci-dessous les outils de maintenance prédictive les plus couramment utilisés.

Imagerie thermique

Cette technique d’imagerie technique fonctionne par infrarouge : elle va vous donner la possibilité de prendre une image de l’équipement pour identifier les points les plus chauds. Les composants usées tout comme les circuits électriques défectueux vont en effet émettre de la chaleur, qui va donc être représentée à l’écran. Vous pouvez ainsi localiser tout dysfonctionnement avant que des dommages sérieux ou des pannes ne surviennent.

Analyse de la vibration

Vous pouvez également utiliser un analyseur de vibrations portatif ou avoir recours aux moniteurs intégrés à la machines, qui vont rendre possible le contrôle des vibrations. Il arrive souvent que certains éléments, tels que les arbres ou les paliers, s’usent rapidement et tombent en panne. Ils vont alors générer des schémas de vibration, sur lesquels des spécialistes pourront se pencher pour en identifier rapidement les causes et en prévenir les conséquences.

Cette technique permet par ailleurs de comparer les relevés d’analyses de la vibration avec les modes de défaillance déjà connus pour localiser les défaillances.

Détection des ultrasons

Semblable à l’analyse de la vibration, la détection des ultrasons met en évidence des dysfonctionnements qui pourraient autrement passer inaperçus. Les machines vont émettre des sons non perceptibles par l’oreille humaine qui pourront être analysés dès leur apparition, évitant ainsi bon nombre de problèmes sur les équipements.

Plus concrètement, il est recommandé de procéder à une telle analyse des ultrasons puisqu’elle va mettre en évidence les fissures ou les soudures médiocres avant qu’elles n’engendrent de pannes.

Analyse de l'huile

Vous n’êtes pas sans savoir qu’il est crucial, pour toute équipe de maintenance industrielle, de vérifier régulièrement l’état de l’huile ainsi que la présence d’autres particules ou liquides. Une telle analyse permet de détecter les fuites d’autres fluides (comme le liquide de refroidissement par exemple), même si elles restent mineures. Il est également recommandé de mesurer et de détecter les particules de composants métalliques éventuellement présents dans l’huile afin d’identifier les parties de l’équipement qui s’usent.

Test d'émission

Nous vous conseillons également, dans le cadre de cette démarche, de mettre en place des tests d’émission de gaz résiduaires. Ceux-ci ne serviront pas uniquement à veiller à respecter les normes environnementales et à prouver votre démarche respectueuse de l’environnement, ils vous aideront aussi à analyser la composition desdits gaz, qui en disent long sur l’état des machines et peuvent vous aider à identifier d’éventuels problèmes. C’est en définitive une vérification supplémentaire à mettre en place.

Alternatives à la maintenance prédictive

Il est communément admis que la maintenance prédictive peut coûter très cher. Les procédés à mettre en place qu’elle implique sont assez onéreux, mais ces coûts sont très rapidement amortis par les résultats obtenus. Vous pourrez en effet réaliser d’importantes économies, puisque vous serez en mesure de prévoir les pannes et d’agir en amont.

Cependant, si votre entreprise ne recense pas beaucoup de machines, vous pouvez vous en tenir à des routines de maintenance préventive conventionnelle. Vous aurez donc des opérations de maintenance industrielle à réaliser à intervalles prédéfinis, et cela peut vous suffire : cela sera alors assurément plus économique.

Gardez néanmoins à l’esprit que les routines prédictives vous permettent d’économiser, entre autres, du temps, de la main d’œuvre ou encore de l’argent, et d’identifier des problèmes que vous n’auriez autrement jamais pu résoudre avec de simples inspections de routine. A vous donc de réfléchir à vos besoins !

La GMAO, garante du succès de votre stratégie de maintenance prédictive

La GMAO est l'outil incontournable de la mise en place d'une stratégie de maintenance prédictive.

Les GMAO nouvelle génération révolutionnent la maintenance industrielle

Pour pouvoir mettre en place des routines de maintenance prédictive et, plus généralement, assurer la maintenance de vos équipements, les usines ne doivent en aucun cas faire l’impasse sur les logiciels de GMAO (gestion de la maintenance assistée par ordinateur). Ces outils sont essentiels pour assurer une communication fluide et sans heurts entre les services, les équipes et les techniciens et responsables, ils permettent un échange permanent entre les opérateurs et annihilent toute perte d’informations.

La GMAO Mobility Work est en rupture avec les logiciels conventionnels, trop coûteux et longs à mettre en place, qui pénalisent plus qu’ils n’aident les équipes de terrain. Mobility Work est une application nouvelle génération, disponible en Saas, sur mobile, tablette et PC. C’est un outil communautaire, qui fonctionne comme un véritable réseau social de la maintenance. Fort de ses 10 000 utilisateurs, l’outil facilite le travail des équipes au quotidien : possibilité de communiquer directement avec ses collègues, de renseigner toutes ses opérations de maintenance, de consulter un calendrier, d’être assigné à des tâches et d’être tenu informé grâce à un système de notifications…

En définitive, les utilisateurs accèdent à un fil d’actualités, recensent leurs équipements et partagent les informations qu’ils souhaitent avec des collègues de leur entreprise, de leur groupe industriel, ou de la communauté Mobility Work toute entière.

Mobility Work, allié de la maintenance prédictive

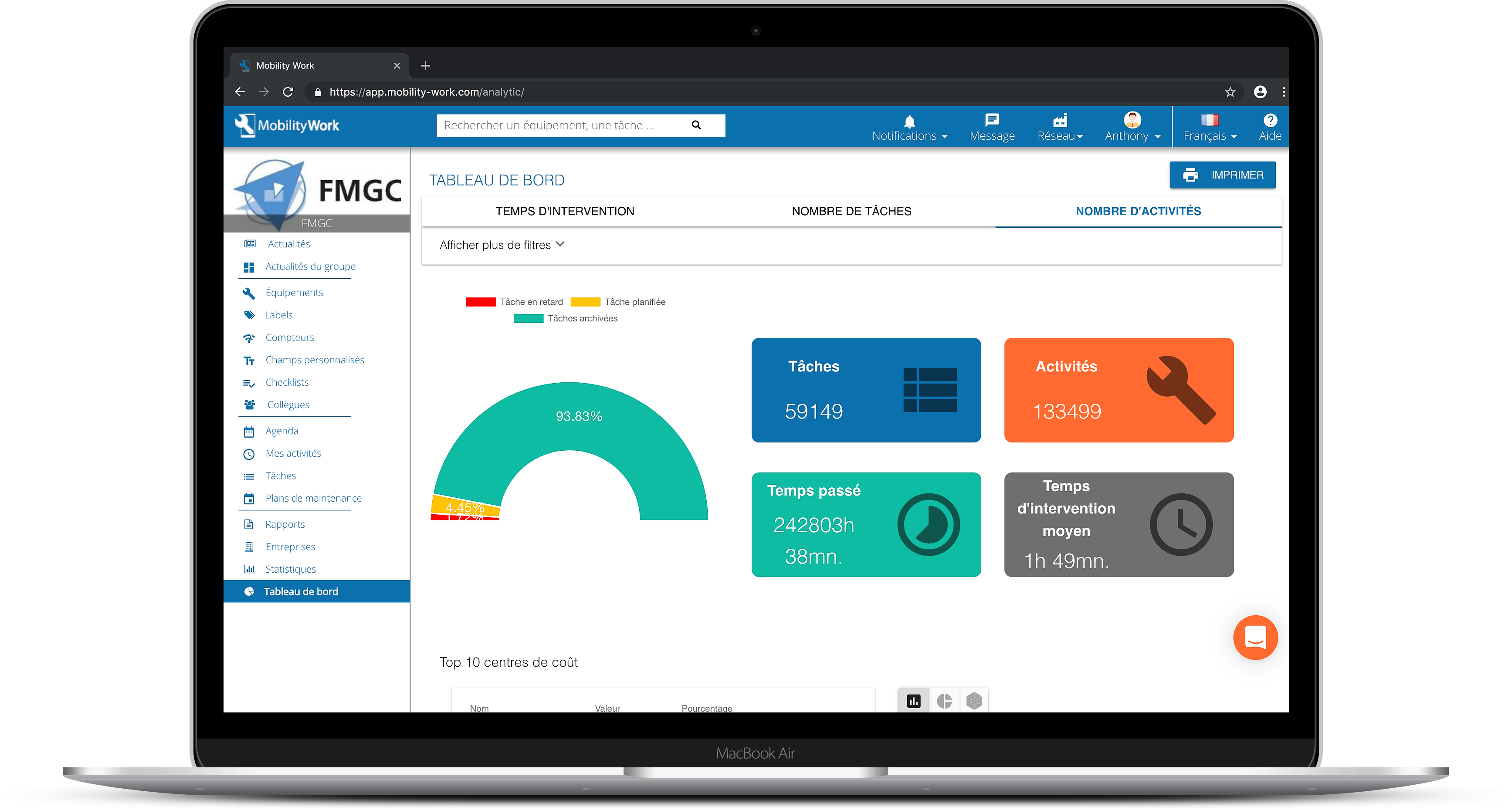

Si la GMAO Mobility Work est particulièrement adaptée si vous souhaitez passer au prédictif, c’est grâce à l’outil analytique accessible à tous les utilisateurs dont elle est dotée. Cette fonctionnalité vous permet, grâce à toutes les activités et tâches réalisées et que vous aurez enregistrées sur la plateforme, de retrouver l’ensemble des données compilées au même endroit.

Retrouvez un outil d’analytique dans la GMAO Mobility Work pour analyser toutes vos données de maintenance et adapter votre stratégie

Ces données apparaissent alors sous forme de graphiques et de tableaux et permettent de réaliser un bilan exhaustif des activités réalisées et des problèmes récurrents, de voir quelles machines sont les problématiques, lesquelles ont nécessité le plus d’heures de maintenance…

Cet outil indispensable va également permettre aux responsables et chefs d’équipe de présenter toutes les données importantes à leurs équipes lors des réunions du matin, afin de faire un bilan des actions passées. Grâce à l’outil d’analytique, les usines peuvent prendre les meilleures décisions pour mettre en place des routines de maintenance prédictive efficaces.

Maintenance prédictive et TPM

Passer au prédictif va finalement vous aider à optimiser tous les process de votre entreprise pour augmenter vos volumes de production et gagner en fiabilité.

C’est grâce à ces améliorations de vos process de maintenance que vous pourrez mettre en place la TPM, ou maintenance productive totale. Cette méthode japonaise fait référence à l’évolution des techniques de maintenance dans le but d’augmenter le rendement des machines. Sa mise en place passe notamment par l’élimination des arrêts non planifiés, des pertes de temps au démarrage et des déchets. L’objectif est d’éviter toute perte de productivité à cause d’équipements défaillants.

Pour tirer tous les avantages de la TPM, celle-ci doit être combinée à la maintenance autonome, qui permettra à plusieurs opérateurs de se répartir la charge de travail et d’ainsi gagner en autonomie. Dans le cadre de la maintenance autonome, tous doivent être capables de réaliser des opérations de maintenance de premier niveau, ce qui signifie que tous les maillons de la chaîne sont impliqués dans la prévention des problèmes et que les opérateurs connaissent mieux les machines et leur fonctionnement.

C’est finalement grâce à une amélioration de tous les process que la chaîne de production pourra être pleinement optimisée et que la moindre forme de gaspillage sera éliminée. Chaque niveau de l’entreprise est concerné par ces changements profonds, qui seront donc impossibles sans la mise en place d’une GMAO nouvelle génération et de procédés de maintenance optimisés.

Découvrez dès à présent Mobility Work gratuitement pendant 7 jours pour fluidifier vos routines de maintenance au quotidien !

Vous avez des questions ?

Contactez-nous pour découvrir la première GMAO déployable en 3 semaines.