Stratégie de maintenance : corrective ou préventive ?

Le choix de la stratégie de maintenance est crucial pour toute entreprise industrielle. Elle doit être adaptée à ses besoins et à ses capacités humaines et financières tout en lui permettant d'être la plus compétitive possible. Entre stratégie de maintenance corrective et préventive, les avantages et inconvénients ont évolué au fil des progrès technologiques. Quelle est aujourd'hui la plus efficace ?

La maintenance corrective

La maintenance corrective consiste à intervenir sur une machine à la suite d'une défaillance, afin de la réparer et de restaurer son fonctionnement normal.

Maintenance corrective ou maintenance curative ?

Dans l'univers francophone, il existe certaines subtilités concernant le concept de maintenance corrective. Ainsi, la notion de maintenance corrective curative, qui est une subdivision de la maintenance corrective, est souvent abrégée en "maintenance curative". En revanche, chez les auteurs de langue anglaise, cette distinction est inconnue, et le terme de « maintenance curative » est synonyme de "maintenance corrective" et s'oppose à la maintenance préventive.

Les subtilités de la maintenance corrective

Par ailleurs, cette catégorie de maintenance peut encore être affinée. On peut ainsi distinguer la maintenance palliative, qui a pour objectif de dépanner ou de réparer provisoirement une panne, de la maintenance corrective curative, qui vise à réparer de façon définitive les sources des pannes.

On peut aussi différencier la maintenance corrective immédiate, qui intervient le plus rapidement possible après une panne, de la maintenance corrective différée, qui reporte la réparation si celle-ci n'est pas urgente ou si elle a déjà été programmée à une date ultérieure.

La stratégie de maintenance la plus simple à adopter ?

La maintenance corrective a longtemps été la principale stratégie de maintenance utilisée pour entretenir les machines industrielles. Aujourd’hui encore, elle apparaît à beaucoup de dirigeants de PME ou de responsables de maintenance comme la plus simple à mettre en place.

Pendant longtemps, cette caractéristique de simplicité était réelle. Étant donné le peu de solutions techniques ou informatiques pour envisager un autre type de maintenance, se contenter d'intervenir sur les machines en cas de panne ou de dysfonctionnement était, à l'évidence, la méthode la plus facile à employer.

Lorsque sont apparus les premiers logiciels de GMAO (Gestion de la maintenance assistée par ordinateur), des stratégies de maintenance préventive ont commencé à être appliquées. Cependant, le coup élevé, la complexité et la lourdeur de ces logiciels représentaient de tels inconvénients que la maintenance corrective est restée, pour de nombreuses usines, la méthode la plus adaptée à leurs capacités et à leurs besoins.

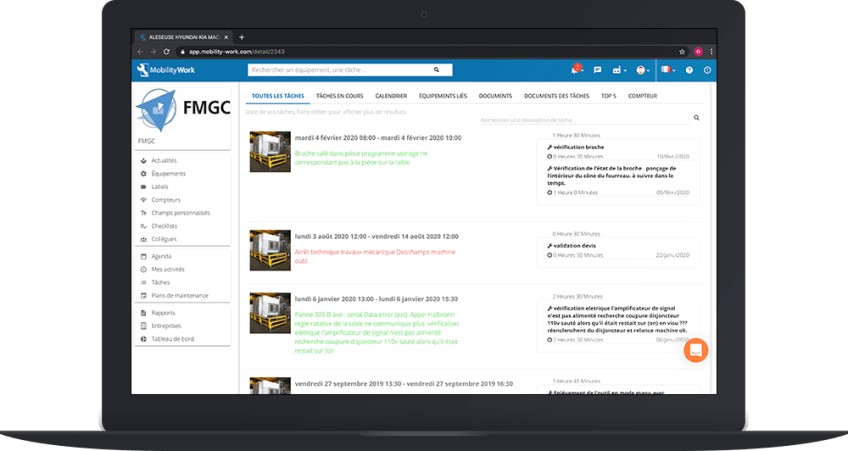

Renseignez toutes les activités de maintenance dans la GMAO pour garder un historique de toutes les interventions effectuées par les équipes

Une méthode limitée

Aujourd'hui, ce constat n'est plus valable. En effet, l'apparition de nouvelles solutions de GMAO basées sur les progrès technologiques considérables des dernières décennies a changé la donne, en rendant la maintenance préventive beaucoup plus facile d'accès.

La maintenance corrective a ainsi perdu l'essentiel de son avantage comparatif. En effet, hormis sa simplicité relative d'utilisation, cette stratégie de maintenance présente de nombreux défauts. D'une part, elle pose problème lors de l'acquisition d'un nouvel équipement. Les incidents sont généralement fréquents dans ce cas, et aucune ressource matérielle ni humaine n'est mobilisée avant l'arrivée d'une panne. D'autre part, la durée de vie des machines n'est pas optimisée en n'intervenant qu'en cas de panne, ce qui se traduit par des interventions et des remplacements de pièces plus fréquents.

Par ailleurs, dans les usines qui appliquent une stratégie de maintenance corrective, les pannes sont généralement plus importantes, ce qui implique des coûts de réparation plus élevés. Enfin, cette méthode de maintenance oblige à disposer d'un stock plus important de pièces de rechange pour pouvoir faire face à toutes les pannes possibles, ce qui se traduit là aussi par des coûts supplémentaires.

Pour réduire ces sources de dépense, de plus en plus d'entreprises choisissent de se tourner vers la maintenance préventive, qui présente de nombreux avantages toute en étant maintenant facile à adopter.

Adopter une stratégie de maintenance préventive grâce à la GMAO

La maintenance préventive est utilisée par un nombre croissant d'entreprises industrielles pour améliorer les performances de leurs équipements et réduire ainsi les coûts liés à la maintenance. Pour cela, elles s'appuient sur des outils de GMAO de nouvelle génération.

Qu'est-ce que la maintenance préventive ?

L'AFNOR définit la maintenance préventive ainsi : « Maintenance exécutée à des intervalles prédéterminés ou selon des critères prescrits, et destinée à réduire la probabilité de défaillance ou la dégradation de fonctionnement d'un bien ou la dégradation d'un service rendu. »

Une stratégie de maintenance préventive adopte une démarche proactive et prend en compte plusieurs critères pour anticiper les dysfonctionnements d'un équipement :

- les réglementations concernant les machines, pour respecter les normes en vigueur (par exemple dans l'industrie pharmaceutique ou dans l'aéronautique) ;

- le retour d'expérience des utilisateurs et les rapports sur le fonctionnement des équipements ;

- les préconisations des constructeurs, notamment pour pouvoir faire appliquer la garantie ou l'assurance qualité en cas de panne.

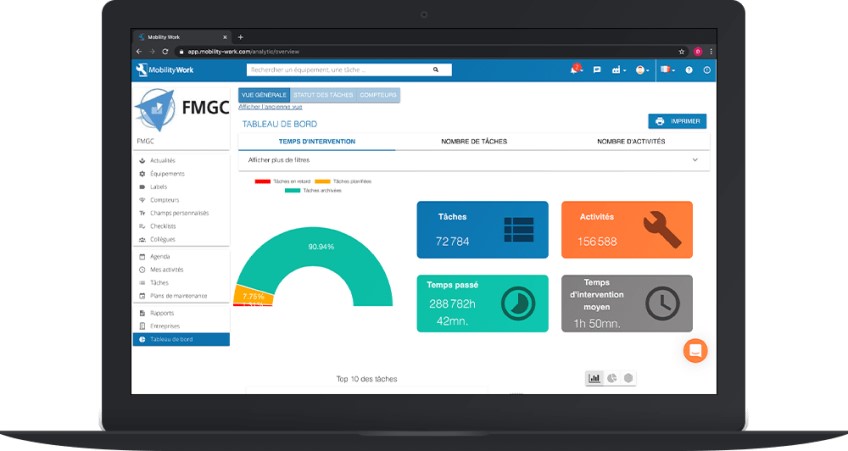

Retrouvez un outil d’analytique dans la GMAO Mobility Work pour analyser toutes vos données de maintenance et adapter votre stratégie

Maintenance préventive systématique ou conditionnelle

Une telle stratégie peut se décliner selon deux principaux axes. La maintenance préventive systématique est établie selon un calendrier ou une périodicité d'usage. La maintenance préventive conditionnelle se base elle sur la condition de l'équipement, c'est-à-dire son état réel, grâce à un contrôle continu ou à intervalles réguliers, et à une connexion directe avec celui-ci. La dégradation d'une machine est ainsi mesurée grâce à des capteurs, à un système d’auto-diagnostic ou à la mesure de l'usure des pièces. Elle est particulièrement efficace et rentable.

Les avantages d'une stratégie de maintenance préventive

Les principaux avantages directs d'une stratégie de maintenance préventive, notamment par rapport à la maintenance corrective, sont :

- la réduction de la fréquence des pannes ;

- la réduction des périodes d'arrêt des machines ,

- une meilleure sécurité ;

- une durée de vie des équipements accrue ;

- une amélioration de la productivité.

Vers la maintenance prévisionnelle grâce à la GMAO 4.0

Outre ces avantages directs considérables, l'adoption d'une stratégie de maintenance préventive avec une GMAO de dernière génération permet de se diriger progressivement vers la maintenance prévisionnelle (parfois appelée « prédictive » d'après l'anglais) qui est aujourd'hui la méthode la plus performante.

Si celle-ci peut s'apparenter à la maintenance préventive conditionnelle, la norme NF EN 13 306 X 60-319 la définit ainsi : « la maintenance prévisionnelle est exécutée en suivant les prévisions extrapolées de l’analyse et de l’évaluation de paramètres significatifs de la dégradation du bien, notamment grâce à des capteurs installés sur les machines et connectés (IoT, Internet of Things, Internet des Objets). »

Cette stratégie de maintenance n'est donc possible qu'en s'équipant d'une GMAO de dernière génération compatible avec l'IoT telle que Mobility Work, par exemple. Grâce aux capteurs installés sur toutes les machines, au système de connexion directe à celles-ci par QR code depuis n'importe quel appareil mobile disposant de l'application, à l'utilisation du Big Data et aux ressources communautaires, Mobility Work permet de prévoir avec une grande précision les dysfonctionnements à venir des équipements.

Grâce à l'outil compteurs de votre GMAO Mobility Work, collectez des valeurs qui vous permettront d'améliorer la planification de votre maintenance

Les besoins en pièces détachées, les plannings des équipes de maintenance ou encore les périodes d'arrêt de la production peuvent ainsi être organisés avec une précision maximale et un minimum de conséquences négatives sur la productivité de l'usine.

Si une stratégie de maintenance corrective peut rester, dans le cas de certaines TPE, la plus adaptée aux caractéristiques d'une usine, la maintenance préventive est aujourd'hui la plus recommandée pour la plupart des entreprises, y compris les PME. L'apparition de nouveaux outils de GMAO comme Mobility Work rend en effet tous ces avantages beaucoup plus accessibles qu'avec la GMAO traditionnelle, et permet même de s'engager vers la maintenance prévisionnelle.

Vous avez des questions ?

Contactez-nous pour découvrir la première GMAO déployable en 3 semaines.