Maintenance prédictive : 3 questions à se poser

Maintenance prédictive : définition et exemples

Les temps d'arrêts non planifiés peuvent avoir de lourdes conséquences sur le budget des entreprises et entraîner d’importantes pertes financières annuelles. Le seul moyen de les éviter est de définir une stratégie de maintenance industrielle adaptée. Grâce à l’analyse de données, l’Industrie 4.0 ou Industrie du futur ouvre de nouvelles possibilités d’optimisation des équipements, des coûts d’exploitation, ainsi que de la productivité des équipes. Dans le cadre d’un plan de maintenance prédictive, les opérations de maintenance sont déployées en fonction de l’état réel des équipements et de l’analyse de données permettant de prévoir d’éventuelles pannes.

Les fondamentaux de la maintenance prévisionnelle

Généralement, la maintenance prévisionnelle ou maintenance prédictive aide les experts de la maintenance à prévoir une situation future à partir de données collectées. Plus le système est alimenté par des données de qualité, plus il en sera précis. La maintenance prédictive répond à deux objectifs principaux :

- Prévoir d’éventuelles pannes d’équipement à l’aide de techniques de maintenance fiables permettant d’évaluer l’état réel de la machine telles que l’analyse des vibrations, des huiles, l’imagerie thermique et l’observation des équipements.

- Limiter les pannes éventuelles en planifiant des opérations de maintenance qualité uniquement lorsque la situation l’impose.

La transition depuis des techniques de maintenance conventionnelles (telles que le recours à un plan de maintenance réactive ou préventive, voire à un système de gestion des données sur Excel) vers la mise en place d’une stratégie de maintenance prédictive représente une évolution majeure pour les entreprises. Bien que de nombreux chefs d’entreprise soient convaincus des nombreux avantages concurrentiels de la maintenance conditionnelle, l’adoption d’une telle stratégie n’en reste pas moins un défi. Il est essentiel pour cela de se poser les bonnes questions et de comprendre les fondamentaux de ce programme.

En quoi la maintenance prévisionnelle se différencie-t-elle ?

Faut-il renoncer à votre routine de maintenance actuelle ? Si oui, pourquoi ? Pouvez-vous intégrer la maintenance prévisionnelle à votre routine de maintenance actuelle, ou vous faudra-t-il repenser totalement votre stratégie ? Vous trouverez la réponse à ces questions et bien d’autres en considérant trois aspects essentiels.

Maintenance prévisionnelle ou maintenance réactive ?

Les avantages de la maintenance réactive (curative) ne sont pas toujours évidents. D'une part, l'acquisition d’un nouvel équipement est généralement à l’origine d’un certain nombre d'incidents ; or dans le cas d’un programme de maintenance purement réactif, aucune ressource financière n’est mobilisée jusqu'à ce qu’une panne se produise. Ainsi, ce laps de temps peut être considéré comme une forme d’économie.

D’autre part, en attendant que l'équipement tombe en panne, celui-ci voit sa durée de vie réduite, ce qui se traduit finalement par des remplacements et des interventions plus fréquents. De plus, les coûts de main-d'œuvre associés aux réparations seront probablement plus élevés que la normale, car la panne est souvent plus importante. Enfin, si vous avez prévu d’utiliser l'équipement jusqu'à ce qu’il tombe en panne, vous aurez besoin d'un stock important de pièces de rechange. L’ensemble de ces coûts accumulés pourrait être facilement réduit grâce à la maintenance prédictive.

Maintenance préventive ou maintenance prévisionnelle ?

Par rapport à la maintenance prévisionnelle, la maintenance préventive se base sur des périodes données, selon les instructions du fabricant ou le fonctionnement prévu de l’équipement. Les interventions de maintenance préventive sont effectuées, que les machines présentent ou non des signes de détérioration. À l’inverse, la maintenance prévisionnelle est fondée sur l'état actuel de la machine. Les interventions de maintenance n’ont lieu que lorsque l’un des capteurs connectés à la machine enregistre un écart de données par rapport à la moyenne (par exemple, un écart dans les valeurs de vibration).

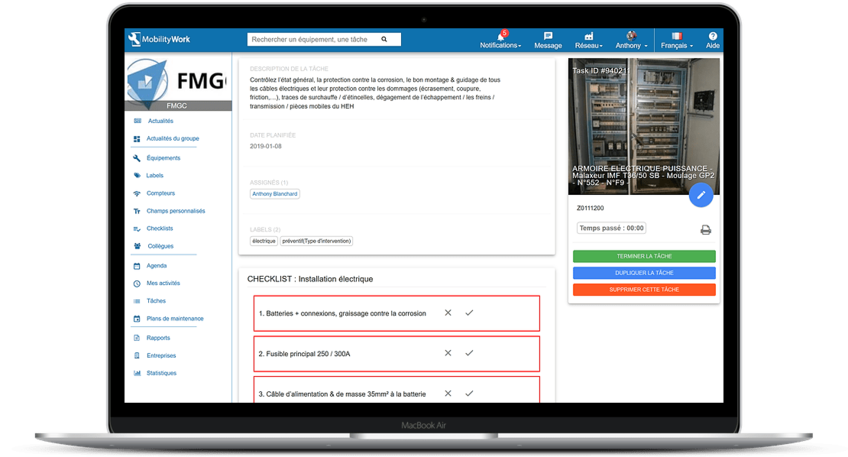

Accédez à tous les documents (photos, vidéos, etc.) et checklists depuis la fiche équipement dans votre application Mobility Work

Par exemple, selon les modalités d’un plan de maintenance préventive, la vidange de lubrifiant est réalisée de façon régulière, indépendamment de l'état réel et de la capacité de rendement de l'huile. Dans le cadre d’une stratégie de maintenance conditionnelle, le lubrifiant est analysé périodiquement pour déterminer son état réel, et n’est changé que lorsqu’un écart de performance est observé.

Maintenance prévisionnelle ou maintenance basée sur la fiabilité ?

Selon l’approche de maintenance basée sur la fiabilité (RCM), tous les équipements n'ont pas la même importance, et certains présenteraient même une plus grande probabilité de connaître une panne. Par conséquent, certains équipements, mais aussi les ressources financières et humaines, devraient être priorisés et optimisés. En général, l'approche RCM consiste à évaluer l'ensemble des équipements et des ressources afin d'obtenir les niveaux de fiabilité et de rentabilité les plus élevés possibles.

Ici, l’approche RCM ne se substitue pas à la maintenance prévisionnelle. Les deux collaborent et se complètent pour permettre à une usine de mieux adapter l’usage de ses ressources à ses besoins tout en améliorant la fiabilité de ses équipements et en réduisant les coûts.

La maintenance prévisionnelle est-elle coûteuse ?

La réponse à cette question est étroitement liée aux objectifs et à la taille de l’organisation. Dans le cas d’une PME, le déploiement de routines de maintenance conditionnelle peut s'avérer onéreux car il vous sera nécessaire d’acquérir du matériel supplémentaire, de former vos équipes et d’embaucher de nouveaux experts.

En revanche, si votre budget le permet et que vous êtes prêt à investir dans une approche innovante afin de gagner un avantage concurrentiel, alors les bénéfices d’un plan de maintenance conditionnelle compenseront les coûts de son déploiement.

Finalement, un plan de maintenance conditionnelle adéquat vous permettra de réduire considérablement les coûts énergétiques, les coûts de maintenance ainsi que les temps d'arrêt, et d’améliorer la fiabilité de l'installation.

Comment s’assurer du succès de son plan de maintenance ?

Concrétiser un projet de maintenance prédictive en un déploiement réel peut s’avérer complexe. Néanmoins, en suivant certaines étapes essentielles, vous vous assurez d’avancer dans la bonne direction.

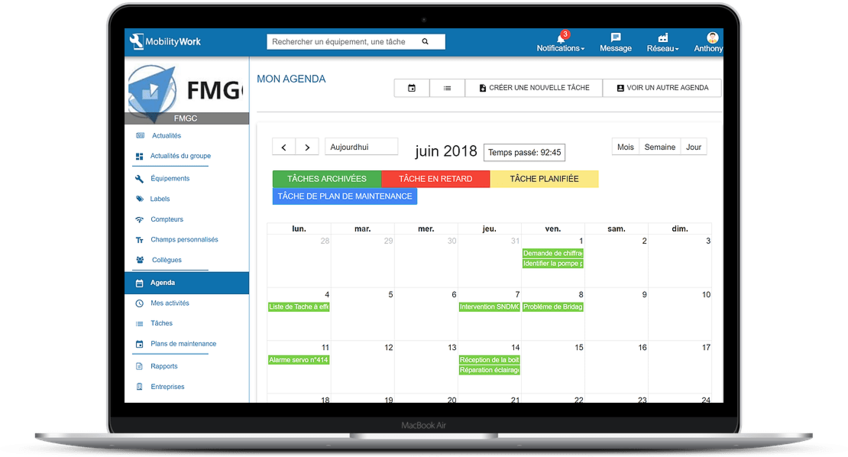

La fonctionnalité calendrier proposée par Mobility Work vous permet de planifier toutes vos interventions de maintenance préventive et prévisionnelle

L’adoption d’une solution de GMAO (gestion de maintenance assistée par ordinateur) nouvelle génération fiable est d'une importance cruciale. Vous pouvez facilement utiliser des solutions telles que Mobility Work, première plateforme de gestion de la maintenance nouvelle génération, avec vos capteurs, afin de collecter, stocker et analyser vos données.

En savoir plus sur la maintenance prédictive et la GMAO :

IoT et GMAO : le nouvel avantage concurrentiel

Maintenance conditionnelle et GMAO : comment obtenir de meilleurs résultats ?

Outre ces premières recommandations, il est essentiel de définir précisément les objectifs de votre entreprise, de contrôler la qualité de votre base de données, d’analyser et exploiter vos données pour de futurs développements, ou encore de tester et déployer des modèles de machine-learning.

Une stratégie de maintenance conditionnelle correctement déployée vous offrira de nombreux avantages. Tout d'abord, elle vous permet d’éliminer complètement les principales pannes de votre chaîne de production, de réduire vos stocks et de commander des pièces de rechange selon les besoins des équipes de maintenance. Les machines sont arrêtées juste avant une panne imminente, diminuant ainsi le coût et le temps total de maintenance des équipements.

Cependant, les entreprises ne sont pas toujours suffisamment équipées ou préparées pour déployer un plan de maintenance conditionnelle. Celui-ci, contrairement à la maintenance préventive, requiert souvent un investissement initial plus élevé en équipements connectés et en main-d’œuvre qualifiée.

Mobility Work est un logiciel de gestion de maintenance en mode SaaS qui facilite l'adoption de la maintenance prédictive et aide les chefs d'entreprises à en tirer le meilleur.

Vous êtes intéressés par la gestion de maintenance et souhaitez en savoir plus afin d'accroître votre productivité et réaliser des économies ?

Vous avez des questions ?

Contactez-nous pour découvrir la première GMAO déployable en 3 semaines.